Nombre Parcourir:0 auteur:Éditeur du site publier Temps: 2025-11-28 origine:Propulsé

Votre processus de mélange échoue-t-il sous une pression extrême et des charges collantes ? Les matériaux à haute viscosité tendent les systèmes et ruinent rapidement la cohérence. Un mélangeur Sigma dédié maintient le débit stable et la qualité du produit intacte. Ce guide explore comment le bon mélangeur Sigma résout les problèmes de mélange dense. Nous clarifions les besoins en performances, les choix de conception et l'impact sur les coûts. Vous verrez ce qui conduit au succès fiable de la production de produits à haute viscosité. Dans cet article, vous apprendrez comment choisir le meilleur mélangeur Sigma. Nous couvrons la conception des pales, l’équilibre du couple et la planification intelligente de la capacité. Vous obtiendrez des étapes claires pour prendre des décisions d’équipement en toute confiance.

La sélection du bon mélangeur Sigma dépend de la viscosité, du couple et de l'alignement de la conception des pales.

Une planification adéquate des capacités évite les surcharges et préserve la cohérence des lots.

La construction hygiénique garantit la conformité réglementaire et la sécurité des produits.

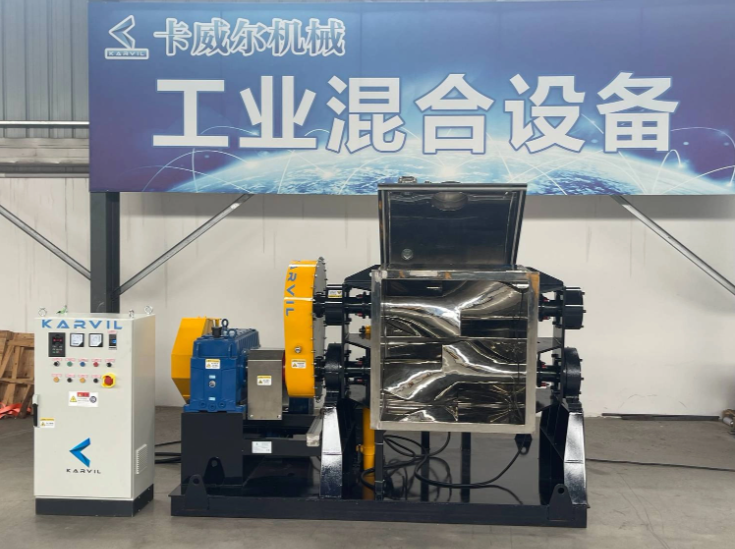

Les systèmes KARVIL Sigma Mixer offrent des solutions durables et économes en énergie pour les industries exigeantes.

Des décisions de conception correctes réduisent les temps d’arrêt et améliorent le retour sur investissement global.

Une viscosité élevée décrit des matériaux qui résistent au mouvement sous un cisaillement appliqué. Ils ont tendance à se comporter comme des semi-solides et nécessitent une force prolongée pour se déformer. Ces matériaux dépassent souvent 100 000 cP (à vérifier). Ils génèrent de la chaleur de friction pendant le traitement. Un mélangeur Sigma gère de telles conditions en répartissant la force uniformément. Il maintient également l’augmentation de la température dans des limites sûres.

La rhéologie détermine la résistance à l'écoulement et la réponse au cisaillement. Cela influence l’engagement des lames et le temps de mélange. Une mauvaise adaptation rhéologique conduit à une dispersion incomplète. Des tests appropriés révèlent les besoins optimaux en matière de géométrie de lame. Il guide également les exigences de charge du moteur. Les ingénieurs s'appuient sur la rhéologie pour affiner l'architecture du Sigma Mixer.

La force de cisaillement brise les grumeaux de matériau et disperse les particules. Pétrir les plis et comprimer les couches méthodiquement. Le couple maintient une rotation constante de la lame sous résistance. L'application équilibrée de la force évite les défaillances mécaniques. Il stabilise également la qualité du mélange. Un calibrage correct protège l’intégrité du produit.

Alimentation : pâte, pâte de cacao, caramel

Pharma : gels, pommades médicamenteuses

Produits chimiques : adhésifs, composés de caoutchouc

Batterie : électrodes en suspension

| Application | industrielle | requise Caractéristique du mélangeur |

|---|---|---|

| Nourriture | Mélange de pâte | Pétrissage doux |

| Chimique | Scellants | Couple élevé |

| Pharmaceutique | Crèmes | Structure hygiénique |

La rhéologie change pendant les cycles de mélange.

Les lames tangentielles offrent un cisaillement intense et un pétrissage robuste. Ils conviennent aux matériaux d’une extrême résistance. Les lames superposées appliquent une pression plus douce et un pliage contrôlé. Ils fonctionnent bien pour les crèmes et les pâtes semi-molles. Le type de lame influence la demande de couple et la durée du cycle. Une correspondance précise garantit un mélange stable.

| Type de lame | Utilisation idéale | Niveau de cisaillement |

|---|---|---|

| Tangentiel | Caoutchouc, produits d'étanchéité | Haut |

| Chevauchement | Pommades | Moyen |

La puissance du moteur affecte la longévité des performances. Un couple élevé est essentiel pour la stabilité des charges visqueuses. La vitesse de la pointe détermine la friction et la formation de chaleur. Un bon équilibre évite la surchauffe. Il préserve également les caractéristiques des matériaux. Les mélangeurs KARVIL Sigma appliquent des moteurs à couple optimisé pour une sortie de précision.

Une structure rigide absorbe les contraintes vibratoires. Les cadres renforcés maintiennent l’équilibre opérationnel. Un boîtier solide prolonge la durée de vie. Il réduit la déformation structurelle. L'équipement KARVIL utilise des cadres robustes pour plus de durabilité.

Le volume contrôlé assure un contact optimal de la lame. Un remplissage excessif restreint le flux de matériaux. Un sous-remplissage provoque des zones de glissement. La plage idéale maintient l’équilibre de pression. Cela évite également la surcharge des équipements.

La capacité de charge doit correspondre au type de résistance. Doit prendre en charge les durées de couple maximales. Les tests évitent les points de décrochage brusques. KARVIL propose une ingénierie de charge sur mesure.

Les polymères sensibles se dégradent sous l’effet de la chaleur. Un bon contrôle de la chaleur préserve la formulation. Les creux à chemise réduisent l'accumulation de friction. Cela améliore également la cohérence du produit. Demander des courbes de couple avant achat.

Les conceptions en forme de W guident même le flux de matériaux. Ils soutiennent la trajectoire de la lame et le contact avec la surface. Il minimise les zones de rétention. Il améliore l’efficacité du pétrissage. Cette structure améliore le contrôle de la circulation, réduit l'accumulation de matériaux le long des parois de la chambre et assure une répartition constante de la pression, aidant ainsi les opérateurs à obtenir un mélange plus fluide, une productivité plus élevée et des résultats de traitement plus fiables.

Les systèmes d’engrenages augmentent la longévité. Les accouplements atténuent les chocs de transition de charge. Les moteurs robustes tolèrent des charges de contrainte élevées. Les mélangeurs KARVIL intègrent des ensembles d'entraînement robustes pour plus de fiabilité. Ces composants renforcés améliorent la stabilité opérationnelle, réduisent l'impact des vibrations et soutiennent des performances continues, permettant des intervalles d'entretien plus longs et une efficacité de production fiable à haute viscosité.

Les vestes permettent des cycles de fluide de chauffage ou de refroidissement. Ils stabilisent la température de traitement. Cela évite les incidents de surchauffe. Il sécurise les lots sensibles. Ce contrôle de la température protège les formulations de la dégradation, maintient une viscosité constante et améliore l'uniformité globale du produit, en particulier lors de cycles de mélange prolongés et d'opérations de tests industriels de précision.

La faible vitesse réduit le piégeage de l'air. Un couple élevé alimente des charges denses. Il optimise la qualité du mélange. Il assure l’uniformité intérieure. Une vitesse stable améliore la cohérence des lots. Ce fonctionnement équilibré favorise une texture plus lisse, limite la formation de mousse, prend en charge une distribution précise des ingrédients et améliore la fiabilité globale du processus pour les tâches de production exigeantes à haute viscosité.

Les valeurs nominales diffèrent de la production effective. Le volume réel doit tenir compte de la marge de contrainte. Cela évite les perturbations du cycle. Il favorise des performances stables. Une bonne planification de la capacité réduit également la contrainte du moteur, améliore la cohérence du couple et prend en charge des transitions de lots plus fluides, aidant ainsi les équipes de production à maintenir une qualité de production fiable et à éviter les arrêts inattendus lors des opérations de mélange à haute viscosité.

La mise à l'échelle progressive garantit un résultat prévisible. La surveillance de la consommation d'énergie évite les pannes de surcharge. KARVIL propose des options système évolutives pour la croissance. Cette approche améliore la flexibilité des processus, contrôle les risques opérationnels et permet aux fabricants d'augmenter leur capacité de production sans sacrifier l'efficacité, la stabilité ou la fiabilité à long terme des équipements face à des demandes croissantes de charge de travail.

Maintenir un niveau de remplissage idéal

Inspecter le jeu de la lame

Ajuster la durée du cycle

Évitez le remplissage maximum pendant les essais pilotes.

L'acier inoxydable assure la résistance à la corrosion. Il convient à la production alimentaire. L'acier au carbone coûte moins cher mais nécessite une protection par revêtement. KARVIL propose les deux options avec une qualité certifiée. Ces choix de matériaux soutiennent la durabilité à long terme, améliorent les normes d'hygiène et aident les fabricants à contrôler les coûts tout en maintenant la résistance structurelle et la conformité réglementaire dans les environnements de traitement exigeants à haute viscosité et les opérations de production continues.

La conformité aux BPF garantit la sécurité sanitaire. Les surfaces lisses améliorent le nettoyage. Il réussit les audits d’inspection. Cette approche de conception réduit les risques de contamination, simplifie la maintenance de routine et prend en charge une validation fiable des processus, permettant aux installations de répondre aux normes strictes de l'industrie tout en protégeant l'intégrité des produits et en maintenant des performances constantes dans les zones de production sensibles.

Les produits chimiques endommagent les surfaces non traitées. Les revêtements protecteurs en alliage empêchent la dégradation. Les systèmes KARVIL appliquent des protections anticorrosion avancées. Ces mesures de protection prolongent la durée de vie des équipements, réduisent la fréquence des réparations et améliorent la sécurité opérationnelle tout en garantissant des performances stables dans des conditions d'exposition chimique agressive et de conditions de traitement industriel difficiles sur des cycles de production prolongés.

Les couvercles amovibles réduisent les temps d'arrêt. Les intérieurs polis améliorent l’hygiène. Il prend en charge des cycles de lavage rapides.

| Type de construction | Application | Facteur |

|---|---|---|

| Inox 316L | Pharmaceutique | Haut |

| Acier au carbone | Produits chimiques | Modéré |

La conformité améliore la confiance des acheteurs.

L'inclinaison hydraulique assure un transfert complet. Il gère des lots épais. Il minimise les déchets résiduels. KARVIL conçoit des mécanismes de décharge hydraulique fluides. Ce système améliore la vitesse de déchargement, réduit les interventions manuelles et maintient des zones de travail plus propres tout en permettant un retrait cohérent des lots, un fonctionnement plus sûr et un contrôle efficace du flux de matériaux pendant les cycles de production à forte charge.

Les systèmes à vis permettent un débit de sortie constant. Ils conviennent aux lignes de production automatisées. Cela réduit le temps de traitement. Cette décharge contrôlée prend en charge un traitement continu, limite les déversements de produits et améliore la coordination des flux de travail, permettant aux opérateurs d'obtenir un débit stable, un effort de main-d'œuvre réduit et une précision de production améliorée dans des environnements de fabrication exigeants.

La sortie de la valve fonctionne bien pour les composés semi-fluides. Il réduit les risques d’exposition et de contamination. Choisissez le type de décharge par disposition d'étage. Une sélection appropriée améliore le contrôle de l'hygiène, simplifie les procédures de nettoyage et permet une manipulation plus sûre des matériaux tout en améliorant l'efficacité de l'aménagement et en réduisant les problèmes de contamination croisée dans les zones de production réglementées.

Les modèles moins chers augmentent les pertes d’énergie. Un équipement haut de gamme assure la longévité. Les mélangeurs KARVIL Sigma permettent de réaliser des économies significatives tout au long de leur durée de vie. Ils réduisent les temps d'arrêt imprévus, assurent une production stable et une fréquence de maintenance réduite, aidant ainsi les usines à atteindre une budgétisation prévisible, un retour sur investissement plus élevé et une planification de production plus fluide sur différents volumes de lots à chaque cycle.

La consommation varie de 45 à 75 kW/m³ (à vérifier). Un couple efficace réduit le gaspillage d’énergie. Il stabilise la charge électrique. Cette efficacité contrôlée améliore la durabilité, limite l’accumulation de chaleur inutile, protège les formulations sensibles et prend en charge les objectifs de conformité tout en maintenant les performances opérationnelles dans des marges de consommation électrique optimales pendant les cycles de production continus quotidiens.

Les inspections programmées évitent les pannes. Une lubrification adéquate préserve les composants. KARVIL propose des solutions de pièces de rechange robustes pour plus de simplicité. Une planification de maintenance régulière augmente la sécurité, prolonge la durée de vie et garantit des performances constantes dans des conditions de charge élevée, permettant aux équipes de minimiser les risques de perturbation, d'optimiser l'efficacité du flux de travail et de maintenir les normes de fiabilité des équipements.

| de durabilité | Mélangeur standard | Mélangeur KARVIL Sigma |

|---|---|---|

| Temps d'arrêt | Haut | Faible |

| Stabilité de sortie | Moyen | Haut |

| Retour sur investissement | Moyenne | Fort |

Choisir le bon mélangeur Sigma nécessite un alignement clair entre les exigences en matière de matériaux et la précision technique. Nous vérifions l'équilibre du couple et le contrôle de la vitesse pour garantir des performances de traitement fiables. Nous confirmons la viscosité, adaptons la conception de la lame et validons le couple pour garantir des performances stables et efficaces. Cette approche soutient une production constante et une valeur de production à long terme. Une mauvaise sélection entraîne des temps d'arrêt et une augmentation des coûts, mais les solutions KARVIL Sigma Mixer offrent une fiabilité durable et de grande valeur. Ils fournissent une assistance experte et des configurations personnalisées pour les environnements de production exigeants à haute viscosité.

R : Un mélangeur Sigma mélange des composés denses et collants en utilisant un couple élevé et un pétrissage contrôlé pour garantir une texture uniforme et un écoulement stable.

R : Adaptez le type de lame, la plage de couple et la capacité à la viscosité du matériau pour des performances fiables du mélangeur Sigma et des temps d'arrêt réduits.

R : Un mélangeur Sigma maintient une vitesse faible et un couple élevé, évitant ainsi la surchauffe et améliorant la cohérence des lots difficiles à mélanger.

R : La capacité, la puissance du moteur, les caractéristiques de chauffage et la durabilité influencent le prix du mélangeur Sigma et les économies opérationnelles à long terme.

R : Vérifiez le volume de remplissage, le jeu des lames et les réglages de couple pour rétablir le bon fonctionnement du mélangeur Sigma et éliminer les zones mortes.

R : Oui, leur conception hygiénique et leur construction en acier inoxydable rendent les mélangeurs Sigma idéaux pour les environnements de production réglementés.

R : Il raccourcit les cycles de mélange, réduit le gaspillage d’énergie et garantit une qualité de sortie constante.

Karvil a une équipe technique professionnelle dédiée à la recherche, à la conception et à la fabrication de mélangeurs Sigma et de mélangeurs de ruban . Notre équipement a déjà été vendu dans plus de 50 pays et diverses industries dans le monde.