Nombre Parcourir:0 auteur:Éditeur du site publier Temps: 2025-12-03 origine:Propulsé

Les mélangeurs Sigma sont essentiels dans des industries telles que l'alimentation, les produits pharmaceutiques et chimiques. Ils mélangent efficacement des matériaux à haute viscosité, mais choisir la bonne taille et la bonne capacité peut s'avérer difficile. Dans cet article, nous explorerons les facteurs clés qui affectent la sélection de votre mélangeur Sigma. Vous apprendrez comment adapter la taille du mélangeur à la taille de votre lot, aux propriétés des matériaux et aux besoins de production. À la fin, vous serez équipé pour prendre une décision éclairée et optimiser votre processus de production.

Considérations sur la taille du lot : faites correspondre la taille du mélangeur avec le volume de votre lot typique, en vous assurant qu'il fonctionne à 60 % à 70 % de sa capacité pour des performances optimales.

Propriétés des matériaux : choisissez un mélangeur capable de gérer la viscosité, l'abrasivité et la composition chimique spécifiques de vos matériaux.

Coût par rapport à l'efficacité : équilibrez le coût initial du mélangeur Sigma avec des économies à long terme grâce à l'efficacité énergétique, à une maintenance réduite et à une qualité de mélange améliorée.

Personnalisation et fonctionnalités : explorez des fonctionnalités supplémentaires telles que les systèmes de contrôle de la température, l'automatisation et les mécanismes de décharge personnalisables pour améliorer votre processus de mélange.

Assistance et service après-vente : choisissez un fabricant fiable, comme Karvil Machinery, qui propose un support client solide, une formation et des pièces de rechange facilement disponibles.

Un mélangeur Sigma est un mélangeur spécialisé qui utilise deux lames contrarotatives en forme de Z. Ces lames fonctionnent à l'unisson pour pétrir, cisailler et plier des matériaux à haute viscosité, tels que le caoutchouc, les adhésifs et les pâtes, afin de créer un mélange homogène. Le mélangeur fonctionne dans une chambre cylindrique, souvent recouverte à des fins de chauffage ou de refroidissement. Cette configuration rend les mélangeurs Sigma idéaux pour le traitement de matériaux épais qui nécessitent des forces de cisaillement élevées pour obtenir un mélange uniforme.

La fonction principale du mélangeur Sigma est de traiter des matériaux difficiles à mélanger avec des machines traditionnelles. Le mouvement contrarotatif des lames garantit que les matériaux sont soigneusement mélangés sans laisser de poches non mélangées. Lorsque les lames tournent, elles étirent, plient et compriment les matériaux à plusieurs reprises, assurant ainsi une répartition uniforme des ingrédients. La conception robuste du mélangeur Sigma le rend parfaitement adapté aux applications industrielles intensives, où l'efficacité du mélange et l'homogénéité du produit sont essentielles.

Les mélangeurs Sigma existent dans différentes configurations, les plus courantes étant les mélangeurs de type Z et les mélangeurs à double hélice. Les mélangeurs de type Z sont largement utilisés dans les industries qui nécessitent un mélange à cisaillement élevé, comme dans la production d'adhésifs, de composés de caoutchouc et de pâtes alimentaires. Les mélangeurs à double hélice, quant à eux, utilisent deux pales hélicoïdales qui tournent dans des directions opposées. Cette configuration est généralement utilisée dans les industries où un mélange plus doux est requis, comme les produits pharmaceutiques et la production alimentaire.

En plus de ces modèles standards, certains mélangeurs Sigma sont équipés de systèmes de vide pour éliminer l'air du mélange. Cette fonctionnalité est bénéfique pour les matériaux sensibles à l’air, car elle aide à prévenir l’introduction de poches d’air et garantit un mélange uniforme. D'autres modèles avancés sont livrés avec des gaines de contrôle de la température qui peuvent chauffer ou refroidir les matériaux lorsqu'ils sont mélangés. Ces options offrent une flexibilité supplémentaire et peuvent s'avérer essentielles pour certaines applications, telles que la production de formulations chimiques sensibles ou de produits alimentaires nécessitant une gestion précise de la température.

La taille du lot est l'un des facteurs les plus importants lors de la sélection de la taille d'un mélangeur Sigma. Pour un mélange efficace, le mélangeur doit être capable de gérer la taille de votre lot typique sans être surchargé ou sous-chargé. En règle générale, le mélangeur doit contenir entre 60 % et 70 % de sa capacité totale pour permettre un espace de mélange adéquat. Cela garantit que les matériaux se déplacent librement dans la chambre, permettant ainsi aux lames de fonctionner efficacement.

Pour les opérations à plus petite échelle, un mélangeur Sigma d’une capacité allant de 1 L à 10 L peut suffire. Cependant, les opérations plus importantes, comme celles des industries chimiques ou du caoutchouc, peuvent nécessiter des mélangeurs d'une capacité allant de 500 L à plusieurs milliers de litres. Il est également essentiel d’envisager l’évolutivité future. Si votre volume de production devrait augmenter, le choix d’un modèle légèrement plus grand peut vous aider à faire face à la croissance future sans nécessiter une mise à niveau immédiate.

Les propriétés des matériaux mélangés influenceront considérablement la taille et la conception du mélangeur Sigma que vous choisirez. Pour les matériaux à haute viscosité comme les adhésifs et le caoutchouc, un mélangeur plus grand avec un moteur plus puissant et des pales renforcées est nécessaire. Ces matériaux nécessitent plus de couple pour être mélangés correctement et le mélangeur doit avoir la capacité de générer les forces de cisaillement requises.

La composition chimique et l’abrasivité des matériaux jouent également un rôle dans le choix du bon mélangeur. Par exemple, les matériaux hautement corrosifs, tels que les acides ou les produits chimiques, nécessitent des mélangeurs fabriqués à partir de matériaux résistants à la corrosion comme l'acier inoxydable. Karvil Machinery propose des mélangeurs Sigma en acier inoxydable SS304 et SS316, idéaux pour la manipulation de matériaux corrosifs dans des industries telles que l'industrie pharmaceutique et la transformation alimentaire.

Avant de sélectionner un mélangeur Sigma, il est essentiel d'évaluer l'espace disponible dans votre installation pour l'installation. Les mélangeurs Sigma sont disponibles dans une variété de tailles, des petites unités à l'échelle du laboratoire aux grandes machines industrielles. Il est crucial de s'assurer que le mélangeur sélectionné s'intégrera dans votre ligne de production tout en laissant de la place pour tous les équipements auxiliaires nécessaires tels que les systèmes d'alimentation et les convoyeurs.

L'encombrement du mélangeur Sigma varie en fonction de sa capacité et de sa configuration. Des modèles compacts avec un encombrement réduit sont disponibles pour les laboratoires et les petites opérations. Les mélangeurs industriels de plus grande taille, en particulier ceux dont la capacité dépasse 500 L, nécessitent plus d'espace pour une installation et un fonctionnement corrects. La prise en compte de l’espace disponible vous aidera à éviter des modifications coûteuses à l’aménagement de vos installations.

Il est essentiel de faire correspondre la capacité de votre mélangeur à la taille de lot typique requise pour votre processus de production. Un mélangeur Sigma doit fonctionner à 60 % à 70 % de sa capacité totale pour un mélange optimal. Par exemple, si votre lot typique est de 300 L, un mélangeur Sigma de 500 L serait idéal, laissant suffisamment d'espace pour que les matériaux puissent se déplacer librement pendant le processus de mélange.

L’utilisation d’un mélangeur trop petit pour la taille de votre lot entraînera des inefficacités, car le matériau risque de ne pas se mélanger uniformément. À l’inverse, un mélangeur trop grand pour vos besoins peut entraîner un gaspillage d’énergie et une augmentation des coûts d’exploitation. La sélection de la bonne taille de mélangeur garantit que votre processus de mélange reste efficace, cohérent et rentable.

Lors de la sélection d'un mélangeur Sigma, il est essentiel de prendre en compte les besoins de production actuels et futurs. Les mélangeurs plus petits, allant de 1 L à 10 L, sont idéaux pour les opérations en laboratoire ou à petite échelle où la précision est plus importante que le volume. Cependant, pour les opérations industrielles de plus grande envergure, des mélangeurs d'une capacité comprise entre 100 L et 5 000 L sont généralement nécessaires.

Si votre entreprise est en expansion, il peut être intéressant d'opter pour un mélangeur de milieu de gamme (par exemple, 100 L à 500 L) qui peut répondre aux besoins actuels tout en laissant la place à une croissance future. Pour les environnements de production continue à volume élevé, des mélangeurs plus grands avec des capacités supérieures à 1 000 L sont plus adaptés. Karvil Machinery propose des modèles jusqu'à 5 000 L, offrant une variété d'options pour répondre à différentes échelles de production.

Une autre considération clé lors de la sélection d'un mélangeur Sigma est de savoir si votre processus de production est par lots ou continu. Les mélangeurs par lots conviennent aux processus dans lesquels les matériaux sont mélangés en quantités discrètes, comme dans la production alimentaire ou pharmaceutique. Ces mélangeurs sont idéaux pour les opérations qui ne nécessitent pas de production continue.

D'autre part, les mélangeurs continus sont conçus pour les environnements de production à grand volume, où les matériaux sont mélangés en continu. Ces mélangeurs sont souvent utilisés dans des industries telles que le caoutchouc, les produits chimiques et les adhésifs, où de grands volumes de matériaux doivent être traités sans interruption. Les mélangeurs Sigma à flux continu de Karvil sont conçus pour gérer une production en grand volume tout en garantissant un mélange cohérent et efficace.

Lors du mélange de matériaux à haute viscosité tels que des adhésifs, des composés de caoutchouc ou des pâtes, un mélangeur Sigma doté d'une plus grande capacité et d'un moteur plus puissant est nécessaire. Ces matériaux nécessitent un couple plus élevé pour assurer un mélange correct, et le mélangeur doit être équipé de pales solides capables de générer les forces de cisaillement requises.

La puissance du moteur nécessaire pour les matériaux à haute viscosité varie généralement de 15 à 30 kW par 100 L, selon la taille du mélangeur. Karvil Machinery fournit des mélangeurs Sigma avec différentes capacités de moteur pour s'adapter à différents types de matériaux, garantissant que même les applications les plus exigeantes sont traitées efficacement.

Pour les matériaux à faible viscosité comme les poudres ou les liquides, un mélangeur Sigma plus petit avec un moteur moins puissant peut suffire. Même si les matériaux à faible viscosité ne nécessitent pas le même niveau de force de cisaillement, il est néanmoins essentiel de maintenir une action de mélange constante pour garantir l'uniformité.

Le réglage de la vitesse et de la puissance du moteur permet au mélangeur de gérer efficacement différentes viscosités de matériaux, garantissant ainsi un mélange de haute qualité sans consommation d'énergie excessive. Les mélangeurs Sigma équipés d'entraînements à fréquence variable (VFD) peuvent optimiser la consommation d'énergie, en ajustant la vitesse selon les besoins en fonction de la viscosité du matériau.

Bien que le coût initial d'un mélangeur Sigma puisse varier considérablement en fonction de sa taille et de ses caractéristiques, il est important de considérer la valeur de l'investissement à long terme. Les mélangeurs plus grands dotés de fonctionnalités avancées telles que les commandes PLC et les enveloppes de chauffage/refroidissement ont un coût initial plus élevé. Cependant, ces fonctionnalités se traduisent souvent par des économies à long terme grâce à une efficacité accrue, une maintenance réduite et une qualité de produit améliorée.

Pour les entreprises disposant d’un budget plus serré, des mélangeurs plus petits ou des modèles de base peuvent être plus abordables à court terme. Cependant, opter pour un modèle haut de gamme doté de fonctionnalités d’économie d’énergie et de commandes automatisées peut offrir une meilleure valeur à long terme en réduisant les coûts d’exploitation et les temps d’arrêt.

Le matériau utilisé pour construire le mélangeur Sigma a un impact significatif sur son coût global. Les modèles en acier inoxydable, tels que ceux fabriqués en SS304 ou SS316, offrent une résistance à la corrosion et une durabilité supérieures. Ces modèles sont idéaux pour les industries comme l’industrie pharmaceutique et agroalimentaire, où l’hygiène et la protection des matériaux sont essentielles.

Les mélangeurs en acier au carbone sont plus abordables mais peuvent ne pas offrir le même niveau de protection contre les matériaux corrosifs. Si votre production implique des substances hautement abrasives ou corrosives, investir dans un modèle en acier inoxydable peut s'avérer plus rentable à long terme.

Le choix d'un mélangeur Sigma dont la conception minimise les temps d'arrêt et la maintenance est crucial pour la rentabilité. Opter pour des modèles dotés de composants modulaires et de pièces faciles à remplacer peut réduire considérablement les coûts de maintenance à long terme. De plus, les mélangeurs dotés de moteurs économes en énergie et de commandes d'automatisation peuvent réduire la consommation d'énergie et les dépenses d'exploitation.

Karvil Machinery propose des mélangeurs Sigma dotés de fonctionnalités d'économie d'énergie telles que des entraînements à fréquence variable (VFD), qui optimisent la vitesse du moteur et la consommation d'énergie, réduisant ainsi les coûts énergétiques globaux.

Les mélangeurs Sigma peuvent être équipés d'une gamme de fonctionnalités supplémentaires pour optimiser le processus de mélange. Les systèmes de contrôle de la température, tels que les enveloppes chauffantes et refroidissantes, sont essentiels au traitement des matériaux sensibles à la chaleur. Ces enveloppes aident à maintenir une température constante tout au long du processus de mélange, garantissant ainsi l'uniformité et empêchant la dégradation du produit.

Les mélangeurs Sigma de Karvil peuvent être personnalisés avec ces systèmes de contrôle de température pour répondre à diverses exigences de production. Que vous ayez besoin d'un chauffage précis pour des réactions chimiques ou d'un refroidissement pour des produits alimentaires sensibles, des fonctionnalités personnalisées peuvent vous aider à obtenir les résultats souhaités.

L'intégration de fonctionnalités d'automatisation telles que les systèmes PLC et les entraînements à fréquence variable (VFD) permet un contrôle précis du processus de mélange. Ces fonctionnalités améliorent l'efficacité en automatisant les réglages de vitesse, les temps de mélange et les réglages de température. L'automatisation réduit également le besoin d'intervention manuelle, conduisant à des opérations plus sûres et plus cohérentes.

Les mélangeurs Sigma de Karvil sont dotés d'options d'automatisation avancées qui peuvent être adaptées à vos besoins de production spécifiques, vous aidant ainsi à obtenir une plus grande précision et à réduire les coûts de main-d'œuvre.

Lors de la sélection d'un mélangeur Sigma, pensez au mécanisme de décharge qui fonctionnera le mieux pour vos matériaux. Les mécanismes hydrauliques de basculement ou de déchargement par vis sont des choix courants, chacun étant adapté à différentes consistances de matériaux. Par exemple, les pâtes épaisses peuvent nécessiter un système de déchargement à vis pour faciliter un déchargement facile, tandis que les matériaux liquides peuvent bénéficier d'un mécanisme de basculement.

Karvil propose des options de déchargement personnalisables, notamment des systèmes de déchargement à vis et des conceptions à inclinaison hydraulique, pour garantir une intégration transparente dans votre flux de production.

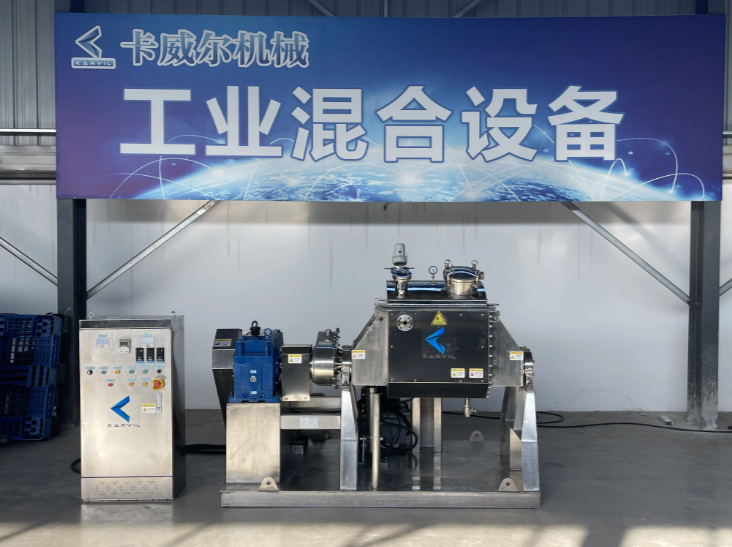

Choisir un fabricant fiable est essentiel lors de l’achat d’un mélangeur Sigma. Une marque réputée comme Karvil Machinery offre un support client solide, la disponibilité des pièces de rechange et des services de formation pour garantir que votre mélangeur fonctionne à des performances optimales. Fort de plusieurs années d'expérience dans l'industrie, Karvil propose des solutions sur mesure et des conseils d'experts pour vous aider à sélectionner le mélangeur adapté à vos besoins.

Les garanties et les contrats de service offrent une tranquillité d'esprit et garantissent la protection de votre investissement. Une bonne garantie couvre les réparations, le remplacement des pièces et l’assistance au dépannage, minimisant ainsi les temps d’arrêt et les coûts de maintenance. Les mélangeurs Sigma de Karvil sont accompagnés de garanties complètes et d'un service après-vente, garantissant le bon fonctionnement de votre ligne de production pendant des années.

Choisir la bonne taille et la bonne capacité de mélangeur Sigma est essentiel pour optimiser votre processus de production. En évaluant des facteurs tels que la taille du lot, les propriétés des matériaux et les besoins de production, vous pouvez sélectionner le mélangeur idéal pour votre entreprise. Investir dans des mélangeurs Sigma personnalisables de haute qualité, dotés de fonctionnalités telles que l'automatisation et le contrôle de la température, garantit une cohérence et une qualité améliorées des produits.

KARVIL propose une gamme de mélangeurs Sigma adaptés à différentes échelles de production. Leurs conceptions personnalisables et leurs fonctionnalités avancées offrent une valeur à long terme, aidant les entreprises à rester efficaces et adaptables. Avec les conseils experts de KARVIL, vous pouvez sélectionner en toute confiance la meilleure solution pour vos besoins.

R : Un mélangeur Sigma est une machine utilisée pour mélanger des matériaux à haute viscosité. Il comporte deux lames contrarotatives en forme de Z qui cisaillent et pétrissent les matériaux pour obtenir un mélange uniforme.

R : Pour choisir le bon mélangeur Sigma, évaluez la taille de votre lot, la viscosité du matériau et le volume de production. Faites correspondre la capacité du mélangeur pour gérer 60 à 70 % du lot total pour des performances optimales.

R : Les mélangeurs Sigma plus grands permettent de produire des lots plus importants, un mélange plus efficace et une évolutivité pour répondre aux besoins de production croissants, garantissant ainsi une qualité de produit constante.

R : Les matériaux à haute viscosité nécessitent un mélangeur Sigma plus puissant avec des lames plus solides, tandis que les matériaux à faible viscosité peuvent être mélangés efficacement avec des modèles plus petits et moins puissants.

R : Oui, les mélangeurs Sigma peuvent être personnalisés avec des fonctionnalités telles que le contrôle de la température, des systèmes automatisés et différentes conceptions de pales pour répondre aux exigences de production spécifiques.

Karvil a une équipe technique professionnelle dédiée à la recherche, à la conception et à la fabrication de mélangeurs Sigma et de mélangeurs de ruban . Notre équipement a déjà été vendu dans plus de 50 pays et diverses industries dans le monde.