Nombre Parcourir:0 auteur:Éditeur du site publier Temps: 2025-10-30 origine:Propulsé

Le mélange de matériaux visqueux peut s'avérer difficile, mais les mélangeurs à pales Sigma offrent une solution. Ces mélangeurs sont conçus pour traiter efficacement les substances tenaces et collantes. Choisir le bon mélangeur est crucial pour des industries telles que l’alimentation, la pharmacie et la chimie. Dans cet article, vous apprendrez comment sélectionner le mélangeur à lame Sigma parfait pour vos besoins, garantissant des performances et une qualité de produit optimales.

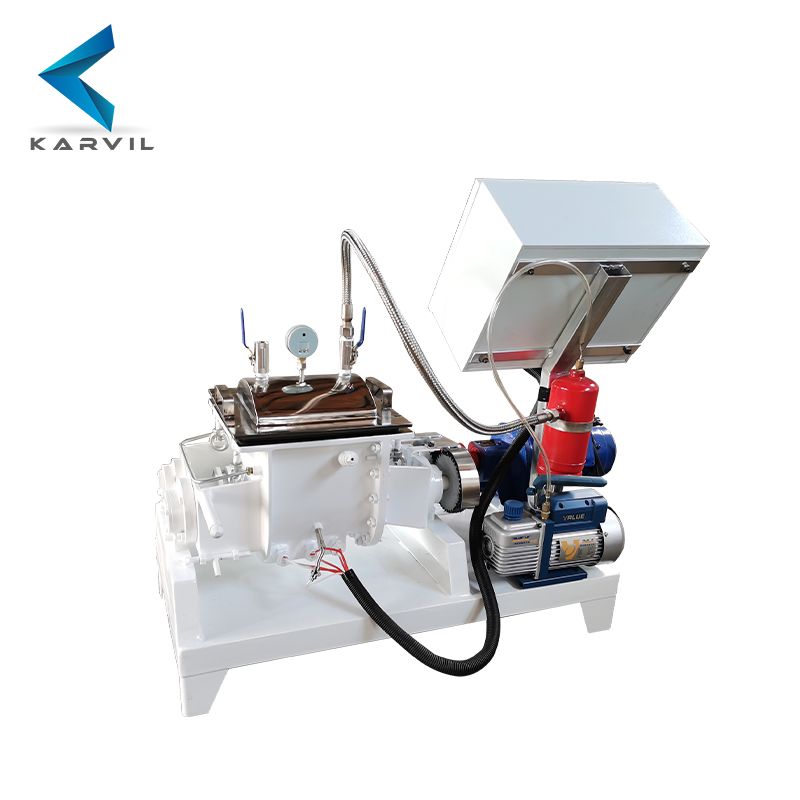

Un mélangeur à pales Sigma est un mélangeur industriel spécialisé conçu principalement pour mélanger des matériaux visqueux et collants. Il comporte deux grandes lames robustes en forme de lettre grecque sigma (Σ). Ces lames tournent l'une vers l'autre à l'intérieur d'une auge, pétrissant et pliant soigneusement le matériau. Cette conception le rend idéal pour mélanger des substances épaisses que d’autres mélangeurs ont du mal à gérer.

Deux lames en forme de Sigma : Ces lames tournent en sens inverse pour créer un fort effet de cisaillement et de pétrissage.

Auge en forme de W : Les pales se déplacent à l'intérieur de cette auge, qui comporte souvent une enveloppe pour le chauffage ou le refroidissement.

Système d'entraînement : des moteurs puissants fournissent le couple nécessaire au mélange de matériaux denses.

Cadre et boîtier : généralement fabriqués en acier inoxydable pour plus de durabilité et d’hygiène.

Mécanisme de décharge : des options telles que l'inclinaison hydraulique ou la décharge à vis permettent de vider le mélangeur efficacement.

Les lames sont montées sur des arbres et tournent dans des directions opposées, raclant le matériau des parois de l'auge, garantissant ainsi l'absence de zones mortes pendant le mélange. La forme de l'auge et la conception des pales fonctionnent ensemble pour maximiser l'efficacité du mélange.

Les mélangeurs Sigma fonctionnent en pétrissant, cisaillant et pliant les matériaux. Les deux pales tournent l'une vers l'autre à faible vitesse mais génèrent un couple élevé. Cette action force le matériau à se déplacer continuellement entre les lames et les parois de l'auge. L'action mécanique intense décompose les grumeaux, répartit les ingrédients uniformément et crée un mélange homogène.

L'enveloppe de l'auge permet le contrôle de la température en faisant circuler des fluides de chauffage ou de refroidissement. Cette fonctionnalité facilite le traitement des matériaux sensibles à la température en maintenant des conditions optimales pendant le mélange.

La vitesse lente des lames minimise la génération de chaleur due au frottement, ce qui est crucial pour les produits sensibles à la chaleur. La conception réduit également l’incorporation d’air, ce qui est important lors du mélange de matériaux qui doivent rester denses ou exempts d’air.

Les mélangeurs à pales Sigma sont essentiels dans de nombreuses industries où les matériaux épais et collants sont courants. L’industrie agroalimentaire les utilise pour la pâte, les chewing-gums et les pâtes. Les sociétés pharmaceutiques comptent sur eux pour mélanger des onguents, des crèmes et des gels. Le secteur chimique utilise des mélangeurs Sigma pour les adhésifs, les mastics, les composés de caoutchouc et les pâtes de graphite. Même les fabricants de cosmétiques bénéficient de leur capacité à gérer des crèmes et lotions visqueuses. Leur conception robuste convient aux matériaux trop résistants pour les mélangeurs standards.

Dans la production alimentaire, les mélangeurs Sigma pétrissent la pâte et mélangent les ingrédients uniformément, garantissant ainsi une texture et une qualité constantes. Pour les produits pharmaceutiques, ils mélangent des ingrédients actifs avec des supports pour produire des onguents et des gels uniformes, essentiels à la précision du dosage et à la sécurité des produits. Les fabricants de produits chimiques utilisent des mélangeurs Sigma pour mélanger les adhésifs et les mastics, qui nécessitent un mélange minutieux pour obtenir les propriétés de liaison souhaitées. Ces mélangeurs traitent également des matériaux sensibles à la température, grâce à leurs auges à double enveloppe, qui permettent de chauffer ou de refroidir pendant le mélange.

Les mélangeurs Sigma fournissent un mélange complet et uniforme en pétrissant et en cisaillant des matériaux visqueux. Leur action lente et puissante de lame empêche l’incorporation d’air, vitale pour les produits denses. Les lames grattent les parois de l'auge, éliminant les zones mortes et garantissant un bon mélange de chaque particule. Ce mélange constant améliore la qualité, la texture et les performances du produit. Pour les industries soumises à des normes de qualité strictes, comme celles de l’alimentation et de la pharmacie, cette fiabilité est cruciale. Il minimise les variations d'un lot à l'autre et réduit les déchets.

Conseil : lors de la sélection d'un mélangeur Sigma, donnez la priorité aux modèles conçus pour les matériaux spécifiques de votre secteur afin de garantir une qualité de produit constante et un traitement efficace.

La viscosité joue un rôle majeur lors du choix d’un mélangeur à pales Sigma. Les matériaux plus épais, comme les adhésifs ou les composés de caoutchouc, nécessitent des mélangeurs robustes. Les lames et le système d'entraînement doivent supporter de lourdes charges sans effort. Si le mixeur n'est pas assez solide, il peut caler ou s'user rapidement. Pour les matériaux à faible viscosité, une puissance moindre peut suffire, mais pour les substances très visqueuses, une conception robuste est essentielle. Comprendre la plage de viscosité de votre matériau permet de garantir que le mélangeur peut pétrir et cisailler efficacement.

Toutes les lames Sigma ne sont pas identiques. La forme classique Sigma excelle dans le pétrissage et le pliage, idéale pour les pâtes, les pâtes et les crèmes épaisses. Cependant, d'autres modèles de lames existent pour des tâches spécialisées :

Lames de dispersion : Ces lames aident à décomposer les particules et à répartir uniformément les additifs.

Lames de déchiquetage : utiles pour couper des matériaux fibreux ou volumineux.

Profils personnalisés : certains mélangeurs offrent des formes de lame sur mesure pour optimiser le mélange pour des recettes uniques.

Le choix du bon modèle de lame dépend de la texture de votre produit et des objectifs de mélange. Par exemple, une crème pharmaceutique peut nécessiter une lame de dispersion pour garantir l'uniformité, tandis que les composés de caoutchouc bénéficient de lames Sigma standard pour un pétrissage intensif.

Des moteurs puissants garantissent le bon fonctionnement du mélangeur, même sous de lourdes charges. Les matériaux à haute viscosité exigent un couple élevé plutôt qu'une vitesse élevée. Les mélangeurs Sigma fonctionnent généralement à basse vitesse pour éviter la surchauffe et réduire l'incorporation d'air. Le moteur doit fournir suffisamment de couple pour déplacer des matériaux épais sans caler.

Le contrôle de la vitesse est également important. Les entraînements à vitesse variable permettent aux opérateurs d'ajuster l'intensité du mélange en fonction de l'étape du lot. Un démarrage lent permet d'incorporer les ingrédients en douceur, tandis qu'un couple plus élevé pétrit les grumeaux tenaces.

En résumé, la puissance nominale du moteur, la capacité de couple et la plage de vitesse doivent correspondre à la viscosité et à la taille du lot de votre matériau. Les moteurs sous-dimensionnés risquent d'être endommagés et de provoquer un mélange incohérent, tandis que les unités surdimensionnées gaspillent de l'énergie.

Choisir la capacité appropriée pour votre mélangeur à pales Sigma est la clé d’une production efficace. Le mélangeur doit gérer confortablement la taille de votre lot typique tout en laissant un peu d’espace supplémentaire. Un mélangeur trop petit entraîne un traitement par lots fréquent, augmentant les temps d'arrêt et la main d'œuvre. Un mélangeur trop grand peut conduire à un mélange inefficace et à une consommation d'énergie plus élevée.

Tenez compte de votre volume de lots moyen et de vos demandes de production maximales. Par exemple, si vous mélangez habituellement 200 litres par lot mais que vous avez parfois besoin de 250 litres, sélectionnez un mélangeur conçu pour au moins 250 litres. Cela offre de la flexibilité sans sacrifier l’efficacité.

Pensez également à la croissance future. Opter dès maintenant pour une capacité légèrement plus grande peut permettre de réduire les coûts plus tard si la production augmente. Cependant, évitez de surdimensionner excessivement, car cela peut réduire la qualité du mélange et gaspiller des ressources.

L'efficacité du mélange dépend du rapport entre le volume du lot et la taille du mélangeur. Un mélangeur fonctionnant presque à pleine capacité mélange généralement plus uniformément et plus rapidement. Un fonctionnement trop en dessous de la capacité peut entraîner une mauvaise répartition des ingrédients ou des temps de mélange plus longs.

Les mélangeurs à lames Sigma reposent sur le matériel de pétrissage et de pliage des lames. Si le lot est trop petit, les lames risquent de ne pas s'engager correctement dans le matériau, créant ainsi des zones mortes. À l’inverse, un remplissage excessif restreint le mouvement de la lame et sollicite le moteur.

Visez un volume de lot qui remplit environ 60 à 80 % de la capacité de travail du mélangeur. Cette gamme équilibre en profondeur le mélange et la charge du moteur. Pour les matériaux collants ou très visqueux, rester plus proche de 80 % aide les lames à maintenir un bon contact.

La capacité et l’efficacité affectent directement les coûts opérationnels. Un mélangeur sigma correctement dimensionné réduit la consommation d'énergie en évitant de surcharger le moteur. Il minimise également les coûts de main-d'œuvre en réduisant le temps de mélange et en réduisant le besoin de retraiter des lots.

Les coûts énergétiques augmentent lorsque les mélangeurs fonctionnent de manière inefficace, soit en mélangeant trop peu, soit en étant confrontés à des charges surdimensionnées. Les dépenses de maintenance augmentent également si le moteur ou les pales subissent des contraintes excessives dues à des tailles de lots inappropriées.

Des mélangeurs efficaces augmentent le débit, permettant ainsi plus de lots par équipe sans sacrifier la qualité. Cela améliore la productivité et la rentabilité globales de l’usine.

Astuce : Choisissez un mélangeur à pales Sigma avec une capacité de travail qui correspond à la taille de votre lot typique, laissant une place à la flexibilité, pour maximiser l'efficacité du mélange et réduire les coûts d'énergie et de main d'œuvre.

L'acier inoxydable est le matériau préféré pour les mélangeurs à pales Sigma, en particulier dans les industries alimentaire, pharmaceutique et chimique. Il offre une excellente résistance à la corrosion, empêchant la rouille ou la contamination d’affecter votre produit. Sa surface lisse résiste à la croissance bactérienne, contribuant ainsi à maintenir des normes d'hygiène strictes. De plus, l’acier inoxydable est durable et résiste aux contraintes mécaniques liées au mélange de matériaux visqueux. Le choix d'un mélangeur en acier inoxydable de haute qualité garantit une fiabilité à long terme et une conformité aux réglementations de l'industrie.

Un nettoyage rapide et minutieux des mélangeurs à pales Sigma est crucial pour éviter la contamination croisée et les temps d’arrêt. De nombreux mélangeurs présentent des intérieurs polis avec des coins arrondis et des soudures lisses qui empêchent l'accumulation de matériaux. Certains modèles comprennent des lames ou des auges amovibles, facilitant ainsi l'accès pour le nettoyage. Les options de nettoyage automatisées, telles que les systèmes Clean-In-Place (CIP), réduisent encore davantage le travail et améliorent l'assainissement. Donner la priorité aux conceptions faciles à nettoyer permet de maintenir la pureté du produit et d’accélérer les cycles de production.

Inspecter régulièrement les lames et les auges pour déceler toute usure ou tout dommage.

Lubrifier les roulements et les pièces mobiles selon les recommandations du fabricant.

Vérifier les joints et les joints pour éviter les fuites ou la contamination.

Surveillance du moteur et du système d’entraînement pour détecter les bruits ou vibrations inhabituels.

Nettoyer soigneusement après chaque lot, notamment lors du changement de produit.

La planification de la maintenance préventive réduit les pannes inattendues et les réparations coûteuses. Conservez des enregistrements détaillés des activités de maintenance pour suivre les performances du mélangeur et identifier les problèmes récurrents.

Certains mélangeurs à pales Sigma sont équipés de systèmes de vide. Cette fonction élimine l'air de la chambre de mélange pendant le fonctionnement. C'est crucial lorsque vous travaillez avec des matériaux sensibles à l'air ou des formulations nécessitant une inclusion d'air minimale. L'élimination de l'air empêche l'oxydation, la contamination par l'humidité ou la formation de bulles indésirables dans le produit final. Par exemple, les crèmes ou adhésifs pharmaceutiques nécessitent souvent un mélange sous vide pour conserver leur pureté et leur consistance. Le vide aide également à dégazer le mélange, améliorant ainsi sa texture et sa stabilité.

Les mélangeurs sous vide ont généralement des joints hermétiques et des couvercles renforcés. Ils se connectent à des pompes à vide qui créent la différence de pression nécessaire. Les opérateurs peuvent contrôler les niveaux de vide pour répondre aux exigences spécifiques des matériaux. Cette fonctionnalité améliore la qualité du produit, en particulier dans les formulations délicates ou réactives.

Le contrôle de la température est vital lors du mélange de matériaux visqueux. De nombreux mélangeurs à pales Sigma sont dotés d'auges à chemise permettant aux fluides de chauffage ou de refroidissement de circuler autour de la chambre de mélange. Cela maintient le matériau à une température constante tout au long du processus.

Les options de chauffage aident à ramollir les matières premières épaisses ou solides, ce qui les rend plus faciles à mélanger. Par exemple, les cires ou certains polymères fondent mieux lorsqu’ils sont chauffés. Un chauffage contrôlé évite la surchauffe, qui pourrait dégrader les ingrédients sensibles.

Le refroidissement est tout aussi important pour les produits sensibles à la chaleur. Il évite les pics de température provoqués par les frottements lors du mélange. Par exemple, les pâtes alimentaires ou les onguents pharmaceutiques conservent leur stabilité et leur efficacité lorsqu’ils sont correctement refroidis.

Certains mélangeurs proposent également des systèmes avancés de contrôle de la température avec des capteurs et des réglages automatisés. Ceux-ci maintiennent des plages de température précises, améliorant ainsi la répétabilité du processus et la qualité du produit.

Une décharge efficace des matériaux mélangés est essentielle pour la productivité et la propreté. Les mélangeurs à pales Sigma offrent plusieurs options de décharge :

Basculement hydraulique : L’ensemble de l’auge de mélange s’incline pour verser le lot. Cette méthode est rapide et permet une vidange complète, réduisant ainsi les déchets. Il est idéal pour les matériaux collants ou lourds qui ne coulent pas facilement.

Déchargement par vis : Un convoyeur à vis déplace le matériau hors de l'auge. Cette option offre des débits de décharge contrôlés, utiles pour les processus continus ou semi-continus. Cela aide également à minimiser l’exposition à l’air ou aux contaminants.

Vannes de décharge inférieures : Certains mélangeurs ont des vannes au fond de l'auge pour libérer les matériaux par gravité. Ceux-ci sont simples et efficaces pour les pâtes ou les gels fluides.

Le choix du bon mécanisme de décharge dépend des propriétés des matériaux et du flux de production. Par exemple, le basculement hydraulique fonctionne bien pour les pâtes épaisses, tandis que le déchargement par vis convient aux lignes de fabrication d'adhésifs.

Avant d'installer un mélangeur à pales sigma, évaluez soigneusement l'espace disponible de votre installation. Ces mélangeurs ont souvent un encombrement important en raison de la taille de leur auge, de leur moteur et de leur châssis. Assurez-vous qu'il y a suffisamment d'espace non seulement pour le mélangeur lui-même, mais également pour l'accès de l'opérateur, la maintenance et les activités de nettoyage.

Mesurez la zone où vous prévoyez de placer le mélangeur, en tenant compte de la hauteur libre pour les opérations de chargement des matériaux et de déchargement. N'oubliez pas de prévoir de l'espace pour les gardes de sécurité ou les enceintes requis par la réglementation.

Planifier dès le départ un espace adéquat permet d’éviter des déménagements ou des modifications coûteux ultérieurement. Il prend également en charge une intégration fluide des flux de travail, évitant ainsi les goulots d'étranglement dans votre ligne de production.

Les mélangeurs à pales Sigma fonctionnent rarement seuls. Des équipements auxiliaires les accompagnent souvent, notamment :

Mangeoires et trémies : pour charger efficacement les matières premières.

Convoyeurs ou pompes : pour transporter les matériaux mélangés vers le processus suivant.

Panneaux de commande : pour faire fonctionner la vitesse, la température et le vide du mélangeur.

Systèmes de dépoussiérage ou de ventilation : pour gérer les particules ou les fumées en suspension dans l'air.

Tenez compte de l’espace requis par ces composants lors de la planification de votre installation. Leur emplacement doit favoriser un accès facile pour le fonctionnement et la maintenance sans encombrer la zone du mélangeur.

Pensez également aux connexions utilitaires telles que l’alimentation électrique, l’air comprimé, les conduites d’eau pour le refroidissement et les pompes à vide. Un routage et une allocation d'espace appropriés pour ces utilitaires garantissent des performances fiables du mélangeur.

Une installation correcte est essentielle pour obtenir les meilleurs résultats de votre mélangeur à pales sigma. Suivez ces conseils :

Nivelez le mélangeur : assurez-vous que le mélangeur est parfaitement de niveau pour éviter un mélange inégal ou des contraintes mécaniques.

Montage sécurisé : Ancrez fermement le mélangeur au sol ou à la plate-forme pour minimiser les vibrations et le bruit.

Prévoyez un dégagement suffisant : Maintenez les distances recommandées autour du mélangeur pour le mouvement, le nettoyage et l'entretien des lames.

Installez conformément aux directives du fabricant : suivez toutes les instructions pour les connexions électriques, hydrauliques et pneumatiques.

Test avant fonctionnement complet : effectuez des essais pour vérifier la rotation correcte de la lame, la charge du moteur et la fonction de décharge.

Planifiez une expansion future : si possible, concevez un espace d'installation pour accueillir des mélangeurs plus grands ou des équipements supplémentaires ultérieurement.

Les mélangeurs à pales Sigma sont essentiels pour les industries traitant des matériaux visqueux comme la pâte, les adhésifs et les crèmes. Ils offrent un mélange efficace grâce à leur conception unique de pales et à leurs fonctions de contrôle de la température. Lors de la sélection du bon mélangeur, tenez compte de la viscosité du matériau, de la conception des pales et de la capacité pour des performances optimales. Il est essentiel de collaborer avec des experts pour obtenir des conseils sur le choix du bon équipement. Des entreprises comme Karvil proposent des mélangeurs de haute qualité qui garantissent une qualité et une efficacité constantes des produits, offrant ainsi des solutions précieuses pour les besoins de mélange industriel.

R : Un mélangeur à lame Sigma est utilisé pour mélanger des matériaux visqueux et collants, tels que de la pâte, des pâtes et des adhésifs, dans diverses industries.

R : Les mélangeurs à pales Sigma sont idéaux pour les matériaux visqueux en raison de leur puissante action de pétrissage et de leur capacité à gérer des exigences de couple élevées.

R : Le coût d'un mélangeur à pales Sigma dépend de facteurs tels que la capacité, les fonctionnalités avancées et la construction des matériaux.

Karvil a une équipe technique professionnelle dédiée à la recherche, à la conception et à la fabrication de mélangeurs Sigma et de mélangeurs de ruban . Notre équipement a déjà été vendu dans plus de 50 pays et diverses industries dans le monde.